Línea de extrusión directa de láminas

Utilizando la tecnología de Extrusión Directa de USEON, es posible tomar múltiples materias primas tales como polímeros, cargas y aditivos mezclados o divididos en la alimentación, reaccionados y desvolatilizados en una extrusora de doble tornillo co-rotante de alta velocidad, para producir directamente productos terminados de alta calidad, tales como láminas y películas, sin necesidad de peletización.

Hemos llevado a cabo muchos proyectos de Extrusión directa, solucionando varios problemas que normalmente se encuentran con los métodos de procesamiento tradicionales. Nos gustaría compartir nuestra experiencia en Extrusión directa a continuación.

Índice de contenidos

Por qué la extrusión directa

Proceso tradicional para películas/hojas:

- Para formulaciones simples, como el PE con una pequeña cantidad añadida de masterbatch/aditivos

El proceso: premezclar todos los componentes y añadirlos en la extrusora de un solo tornillo para la extrusión de láminas/films. - Para fórmulas complicadas, como el PP con un 40% de relleno/fibra de madera

El proceso: el primer paso es procesar el relleno o el plástico de madera mediante la composición en una extrusora de doble tornillo. A continuación, se premezclan todos los componentes y se añaden a la extrusora de un solo tornillo para la extrusión de láminas/films. - Para materiales sensibles al agua, como PET/PA

Para este proceso Se necesitan de 3 a 5 horas de presecado antes de la extrusión en la extrusora de un solo tornillo.

Desventajas de los métodos de procesamiento tradicionales:

- Más consumo de energía para el proceso de presecado o de dos etapas o para la extrusora de un solo tornillo

- Más mano de obra, espacio en la fábrica e inversión

- Menor calidad de la dispersión del aditivo y del polímero en diferentes IMF

- Sobrecalentamiento y cizallamiento para la fibra de madera natural

- Sobrecalentamiento y cizallamiento para la fibra de vidrio en el proceso D-LFT

- Degradación del polímero en el proceso de dos pasos

Experiencia en Extrusión Directa

1) Compuesto de PP con talco y extrusión de láminas

Fórmula básica:

Compuesto de PP con 40% de talco y 2% de masterbatch de color.

Especificación de la lámina:

Ancho: 850mm

Espesor: 0,6 – 1,0mm

Velocidad lineal: 10 – 17m/min

Producción máxima: 900kg/h

Aplicación:

Termoformado para el envasado de alimentos

Proceso:

Carga al vacío y sistema de alimentación dividido para evitar la contaminación de polvo en la hoja final.

El PP y el masterbatch de color se introducen en el primer barril.

El talco se alimenta por separado en dos alimentadores de fuerza lateral.

No hay aditivo lubricante porque la hoja final se utiliza para el envasado de alimentos calientes. Cuando la salida de la extrusora supera los 600 kg, la temperatura de fusión aumentará debido a la fricción. USEON suministra un enfriador especial y un diseño de tornillo para reducir la temperatura de fusión antes del T-Die.

La extrusión de láminas puede unirse a la línea de termoformado, evitando la bobinadora, eliminando la necesidad de un sistema de precalentamiento al termoformar, lo que ahorra energía y mano de obra.

USEON puede suministrar líneas completas de EXTRUSIÓN DIRECTA desde la alimentación hasta el termoformado.

Fórmula básica:

Compuesto de PP con 40% de fibra de madera, masterbatch de color y aditivos

Especificación de la lámina:

Ancho: 1400 – 1600mm

Espesor: 0,8 – 1,5mm

Velocidad lineal: 4 – 10m/min

Producción máxima: 600kg/h

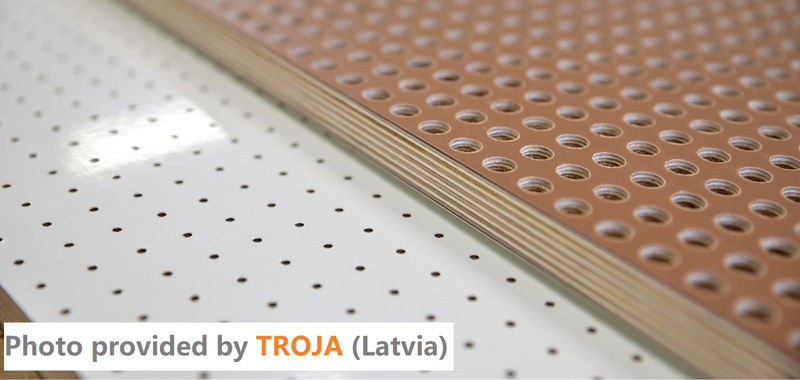

Aplicación de la lámina:

Capa de protección del panel de la pared y del techo

Proceso:

El PP y el masterbatch de color se introducen en el primer barril.

Los aditivos de premezcla de fibra de madera se alimentan en el alimentador de fuerza lateral. La temperatura de fusión del PP es superior a 190℃, por lo que es necesario alimentar la fibra de madera después de la fusión del PP.

El diseño del tornillo de suministro USEON para evitar el exceso de cizallamiento, pero todavía una buena mezcla sin reducir la longitud de la fibra.

Debido a la baja fluidez de la fibra de madera, USEON ha desarrollado una bomba de engranajes especial y sugiere un tipo de lubricante interno.

La hoja final será pegajosa en el panel de madera natural por lo que el revestimiento de tela no tejida para ambos lados.

USEON puede suministrar la línea de EXTRUSIÓN DIRECTA completa desde la alimentación hasta el apilador.

3) Lámina impermeable de HDPE

Fórmula básica:

Compuesto de HDPE con masterbatch de color y aditivos

Especificación de la lámina:

Ancho: 1200 mm ± 2 mm

Espesor: 0,65 – 1,40 mm ±0,05mm

Velocidad lineal: 8 – 17m/min

Rendimiento máximo: 800kg/h

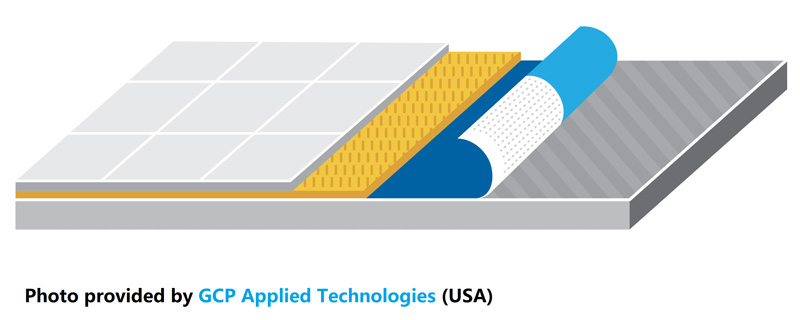

Aplicación:

Barrera contra la humedad en el suelo y capas base para techos

Proceso:

Carga por vacío – alimentación gravimétrica – extrusora de doble tornillo para la extrusión de láminas.

Ventaja de la extrusora de doble tornillo:

En comparación con la extrusora de un solo tornillo, la extrusora de doble tornillo tiene las siguientes ventajas:

- Ahorro de energía de hasta un 30%.

- Mejor rendimiento de dispersión

- Menos residuos por cambio de color debido al efecto de autolimpieza

- Un menor tiempo de permanencia conduce a una menor degradación del polímero

USEON puede suministrar la línea completa de EXTRUSIÓN DIRECTA desde la premezcla hasta la bobinadora.

4) Extrusión de película de BOPP

Fórmula básica:

Compuesto de PP con aditivos (antideslizante, antiestático, antioxidante)

Aplicación:

Para todo tipo de embalajes

Estructura de la película:

A/B/A

Proceso:

El proceso tradicional es de dos conjuntos de extrusoras simples con conexión en serie para obtener una mayor producción.

Nosotros sustituimos dos juegos de extrusoras de un solo tornillo por un juego de extrusoras de doble tornillo.

Ventajas:

Ahorro de energía hasta un 30%: con el mismo motor de 1200KW, podemos alcanzar una producción de 5500kg/h, mientras que una extrusora de un solo tornillo sólo puede alcanzar un máximo de 4200kg/h.

Un menor tiempo de permanencia conduce a una menor degradación del polímero.

Un mejor rendimiento de dispersión conduce a un menor porcentaje de aditivos

Mejor rendimiento de desgasificación.

Especificaciones técnicas de la extrusora:

| Model | Diameter (mm) | Max. Speed (rpm) | Motor (kW) | L/D | Output (kg/hr) |

|---|---|---|---|---|---|

| SAT-X150 | 150 | 400 | 1200 | 36 | 5000-6000 |

| SAT-X175 | 175 | 300 | 2000 | 36 | 7000-10000 |

5) Película de EVA para encapsular células solares

Fórmula básica:

EVA (TPC MA-10 con contenido de VA <=33), aditivos en forma líquida o de polvo

Especificación de la lámina:

Ancho: 2300 mm

Espesor: 0,2~0,9mm (con precisión +/-0,02mm)

Tasa de contracción: <3% Velocidad lineal: > 6m/min

Producción máxima: 500kg/h

Aplicación:

Encapsulación de células solares

Proceso:

El EVA y el aditivo son premezclados y alimentados en el primer barril por pérdida en el alimentador de peso.

Los aditivos líquidos se introducen en el cuarto barril mediante un alimentador de pérdida de peso.

El diseño especial del tornillo asegura una buena mezcla y evita el cizallamiento.

Mejor rendimiento de desgasificación.

Sistema de calibración en caliente para reducir la tasa de contracción.

Enrollador automático con sistema de control de tensión (rango de tensión: 10~100N).

USEON puede suministrar la línea completa de EXTRUSIÓN DIRECTA desde la alimentación hasta la bobinadora e incluyendo el sistema de trituración en línea.

Fórmula básica:

PVB/SGP, aditivos y material de desecho en línea

Especificación de la lámina:

Ancho hasta 4000 mm

Espesor: 0,3~1,5mm

Rendimiento: 300~600kg/h

Aplicación:

Vidrio laminado para la automoción y la construcción

Proceso:

Camisa de refrigeración especial para el sistema de alimentación para evitar la asfixia debido a la pegajosidad de la materia prima.

Extrusora de doble tornillo para un mejor rendimiento de mezcla y desgasificación.

Coextrusión para dos colores (en el borde)

Enclavamiento automático de la matriz en T con comprobador de espesor.

USEON puede suministrar la línea completa de EXTRUSIÓN DIRECTA desde la alimentación hasta la bobinadora, incluyendo el sistema de trituración en línea.