Extrusora de un solo tornillo vs Extrusora de doble tornillo

La extrusora de un solo tornillo y la extrusora de doble tornillo tienen sus propias características y aplicaciones. En algunas aplicaciones, se puede elegir entre un solo tornillo o un doble tornillo.

La extrusora se puede utilizar en la industria de los plásticos, la industria alimentaria y de los alimentos para mascotas, la industria química, la farmacéutica, la de los minerales y la de los no tejidos. Esta guía presenta principalmente la extrusora de plástico.

Vamos a introducir en detalle cuáles son las ventajas y diferencias entre las extrusoras de un solo tornillo y las de doble tornillo.

Índice de contenidos

Sobre la extrusora de un solo tornillo

1. Qué es la extrusora de un solo tornillo

La extrusora de un solo tornillo significa que sólo hay un tornillo en el barril de la extrusora.

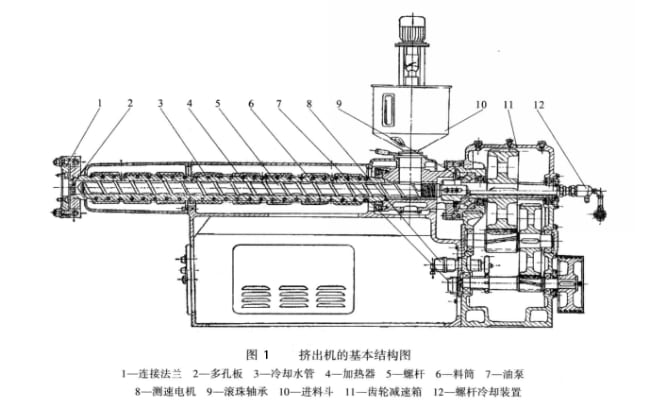

Se compone principalmente de tres partes: sistema de extrusión, sistema de transmisión y sistema de calentamiento y enfriamiento. Su estructura básica se muestra en la figura 1.

· Sistema de extrusión

La función principal del sistema de extrusión es fundir y plastificar el material polimérico para formar una masa fundida uniforme, y realizar la transición del estado de vidrio al estado de fluido viscoso.

El sistema de extrusión incluye principalmente el sistema de alimentación, el tornillo y el barril. Es la parte central de la extrusora, y el tornillo es el componente central clave de la extrusora.

· Sistema de transmisión

El sistema de transmisión suele estar compuesto por un motor, un reductor y un rodamiento. Su función es principalmente la de accionar el tornillo y suministrar el par de torsión y la fuerza de torsión que necesita el tornillo en el proceso de extrusión.

Durante el proceso de extrusión, se requiere que la velocidad del tornillo sea estable para garantizar una calidad uniforme del producto. Sin embargo, en diferentes circunstancias, la velocidad del tornillo debe ser ajustable para que el mismo equipo pueda adaptarse a la extrusión de diferentes materiales o productos de diferentes formas.

· Sistema de calefacción y refrigeración

El sistema de calentamiento y enfriamiento de la extrusora consta de un dispositivo de calentamiento y un dispositivo de enfriamiento, que es una condición necesaria para el buen funcionamiento del proceso de extrusión. El dispositivo de calentamiento y el dispositivo de refrigeración deben garantizar que las condiciones de temperatura cumplan los requisitos del proceso.

2. Aplicación de la extrusora de un solo tornillo

La extrusora de un solo tornillo se utiliza principalmente en:

- Extrusión de tubos: adecuada para tubos de PP-R, tubos de gas de PE, tubos reticulados de PEX, tubos compuestos de aluminio y plástico, tubos de ABS, tubos de PVC, tubos de núcleo de silicona de HDPE y varios tubos compuestos coextruidos.

- Extrusión de hojas y láminas: adecuada para la extrusión de PVC, PET, PS, PP, PC y otros perfiles y láminas.

- Extrusión de perfiles: Ajustando la velocidad de la extrusora y cambiando la estructura del tornillo de la extrusora se pueden producir varios perfiles de plástico, como el PVC y las poliolefinas.

- Compuesto modificado: Es adecuado para componer, modificar y mejorar la composición de varios plásticos.

Sobre la extrusora de doble tornillo

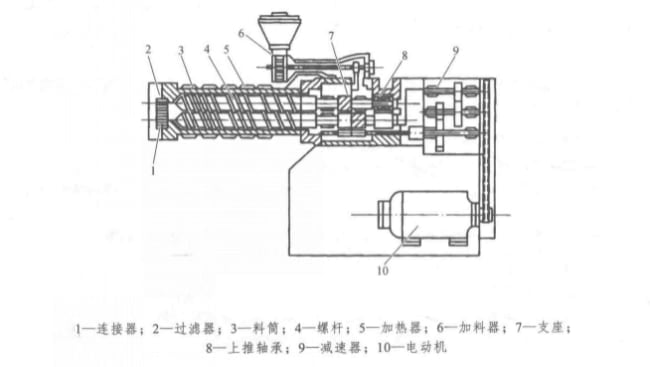

1. Qué es la extrusora de doble husillo

La extrusora de doble tornillo se desarrolla sobre la base de la extrusora de un solo tornillo. Debido a su buen rendimiento de alimentación, rendimiento de mezcla y plastificación, rendimiento de escape, estabilidad de extrusión, etc., ha sido ampliamente utilizada en productos extruidos. Procesamiento de conformación.

Hay dos tipos de extrusoras de doble husillo: intermeshing y no intermeshing. Y, las extrusoras de doble husillo intermeshing tienen dos tipos: corrotantes y contrarrotantes.

2. Segmentación de la extrusora de doble tornillo

El sistema de tornillos de una extrusora de doble husillo paralelo se divide generalmente en 4 secciones: sección de transporte, sección de fusión (puerto de escape), sección de plastificación (puerto de vacío) y sección de descarga.

- Sección de transporte: La función es transportar los materiales y evitar el retroceso.

- Sección de fusión: En esta sección, los materiales se funden y mezclan completamente mediante la conducción de calor y el cizallamiento por fricción.

- Sección de plastificación: fundir y mezclar aún más los ingredientes del material, con la función de distribuir y dispersar la mezcla.

- Sección de descarga: transporte y presurización, formando una cierta presión, haciendo que los materiales sean más compactos, y al mismo tiempo una mayor mezcla, para lograr el propósito de extrusión y granulación.

3. Ventajas de la extrusora de doble tornillo

· Alto par, alta velocidad

La tendencia de desarrollo de las extrusoras de doble tornillo en el mundo es hacia un alto par, alta velocidad y bajo consumo de energía. El efecto de la alta velocidad es la alta productividad. Tiene ventajas únicas en el procesamiento de materiales de alta viscosidad y sensibles al calor. Al mismo tiempo, se puede lograr una mayor productividad.

· Amplia gama de aplicaciones

Adecuada para procesar una gran variedad de materiales.

Hay muchos tipos de extrusoras de doble husillo, y los equipos de las distintas aplicaciones tienen características muy diferentes.

Por ejemplo, la extrusora de doble husillo contrarrotante entrelazada es excelente en las principales áreas de aplicación de la extrusión de tubos y perfiles, especialmente para materiales de PVC.

Para las aplicaciones relacionadas con el compounding y la extrusión reactiva, la extrusora de doble husillo autolimpiante es más excelente y se utiliza ampliamente.

4. Aplicación de la extrusora de doble tornillo

En la industria de la extrusión de plásticos, las extrusoras de doble tornillo son ampliamente utilizadas.

· Extrusión de espuma

- Tablero extruido de XPS

- Perlas de EPS de grafito

- Espuma de PET

- Lámina de espuma XLPE

- etc.

· Extrusión de PET

- Reciclaje de PET

- Lámina de PET / película de PET

- Lámina/tablero de espuma de PET

- etc.

· Extrusión directa de láminas

- Compuesto de PP con talco y extrusión de láminas

- Compuesto de PP con fibra de madera y extrusión de láminas

- Lámina impermeable de HDPE

- Extrusión de película de BOPP

- Extrusión de película de BOPET

- Película de EVA para encapsular células solares

- Película de PVB/SGP para vidrio laminado

- etc.

· Extrusión de compuestos

- Masterbatches de color

- Masterbatches de relleno

- Masterbatches de aditivos

- Granulación de material de alto relleno (como: PE, PP rellenos con 75% de CaCO.)

- Granulación de material reforzado con fibra de vidrio y retardante de llama (como: PA6, PA66, PET, PBT, PP. Retardante de llama reforzado con PC, etc.)

- Compuesto de materiales de cable HFFR/PVC/XLPE

- Compuesto de material para tuberías XLPE

- Compuesto de material de revestimiento de tuberías de HDPE

- Compuesto de TPE/TPR/TPU/TPV

- Adhesivo de fusión en caliente, granulación de extrusión reactiva de PU (como: adhesivo de fusión en caliente EVA, poliuretano)

- Granulación por desvolatilización de resina K y SBS

- Compuesto de desvolatilización de caucho

- etc.

Diferencia entre la extrusora de un solo tornillo y la de dos tornillos

- El tornillo simple es relativamente más sencillo y más barato. Para algunas aplicaciones, un solo tornillo es suficiente

- El tornillo doble es relativamente eficiente y ahorra energía, y es más excelente en la mezcla y la extrusión reactiva

- El principio de la estructura es diferente, la gama de materiales aplicables no es la misma

- A diferencia de la extrusora de un solo tornillo, la tasa de rendimiento puede elegirse independientemente de la velocidad del tornillo

En general, la extrusora de un solo tornillo se está desarrollando en la dirección de alta velocidad, alta eficiencia y especialización. La extrusora de doble tornillo tiene buenas características de alimentación y es adecuada para el procesamiento de polvo. Tiene mejores funciones de mezcla, ventilación, reacción y autolimpieza que la extrusora de un solo tornillo. Cuando se procesan plásticos y mezclas con poca estabilidad térmica también muestra su superioridad.

Cómo elegir una extrusora de plástico

Aunque hay muchas diferencias entre las extrusoras de un solo tornillo y las de dos tornillos, también pueden utilizarse para algunas de las mismas aplicaciones, o pueden utilizarse en combinación. Entonces, ¿cómo debemos elegir una extrusora de plástico?

En general, dentro del presupuesto, hay que elegir el equipo más rentable según los requisitos de la aplicación.

Requisitos de la aplicación

De acuerdo con la dirección de la aplicación que se quiere poner en producción, comunique a los expertos qué tipo de solución debe adoptarse, ya sea una solución madura o una solución personalizada.

Gama presupuestaria

El dinero no cae del cielo. Esperamos elegir el mejor equipo dentro de un presupuesto razonable para maximizar el rendimiento de la inversión. A partir de los resultados de la comunicación con expertos de múltiples proveedores potenciales, tenemos que determinar cuáles se mantienen en la lista de candidatos.

Selección de marcas

Hay muchas marcas grandes y pequeñas en la industria de las extrusoras, conocidas internacionalmente como Coperion, Kraussmaffei, JSW, CPM, etc.

Para la mayoría de las empresas, el precio de los equipos de marcas conocidas es relativamente alto, por lo que tenemos que seleccionar marcas pequeñas y medianas con rica experiencia, suficientes cajas, precios relativamente baratos y poca diferencia de calidad. Como nosotros, USEON.