Filler Masterbatch

USEON ofrece una avanzada línea de granulación para todo tipo de masterbatch de relleno.

Diseñamos las extrusoras para masterbatch de relleno, de acuerdo con la salida, la fórmula y la aplicación final como su solicitud.

Los masterbatch de relleno son concentrados de CaCO3 o Talco o BaSO4 en una base de polímero.

Índice de contenidos

La fórmula básica

| Resina base | Tipo de relleno | Aditivos |

|---|---|---|

| PE | CaCO3 55-85% | Cera de PE |

| PP | Talc 25-60% | Aceite blanco |

| PS | BaSO4 40~70% | Antioxidante |

Aplicaciones

Los masterbatches FILLER se utilizan en aplicaciones de inyección, soplado, películas (de una o varias capas), láminas y cintas. Ofrecen las siguientes ventajas:

a) Inyección y soplado

- Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas

- Aumento de la producción debido a un enfriamiento más rápido del molde

- Reducción de la necesidad de masterbatch de color

- Mayor resistencia a la deflexión por calor, mayor rigidez y rigidez

- Mayor estabilidad dimensional, soldabilidad e imprimibilidad

La tasa de adición de masterbatches FILLER en aplicaciones de moldeo por inyección y soplado puede ser de hasta el 50%, aunque los niveles más habituales se sitúan entre el 5 y el 30%.

b) Película, lámina, sacos, bolsas, rafia

- Baja el coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas

- Reducción de la necesidad de masterbatch de color

- Mayor rigidez, efecto de papel

- Mayor soldabilidad e imprimibilidad

- Mejores propiedades antibloqueo

- Mejor estabilidad de las burbujas

La tasa de adición de masterbatches FILLER en aplicaciones de film es del 2-20 %.

c) Cintas de PE y PP

- Antifibrilación (también conocida como antidivisión)

- Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas

- Reducción de la necesidad de masterbatch de color

- Mayor rigidez

- Mayor soldabilidad e imprimibilidad

- Mejora de las propiedades antibloqueo

- Mejora de la capacidad de tejido

- Procesamiento más fácil

La tasa de adición habitual de los masterbatches FILLER en las cintas es del 3 al 8%.

d) Tubos de HDPE y PP

- Sustitución del costoso masterbatch blanco por su alto grado de blancura

- Menor coste de las materias primas, ya que suelen ser más económicas que las resinas poliméricas

- Mayor rigidez

- Tubos lisos con menor coeficiente de fricción para evitar mejor su bloqueo

- Menor posibilidad de fragilidad a baja temperatura por su excelente resistencia al frío

La tasa de adición habitual de masterbatches FILLER en las cintas es del 5-30 %.

Procesamiento del masterbatch de relleno

a) Sistema de alimentación

Hay dos sistemas de alimentación:

Sistema de alimentación volumétrica

- Pesar la materia prima por separado de acuerdo con la fórmula

- A continuación, poner todo el material en el mezclador de alta velocidad para 5 ~ 10 minutos de mezcla

- Descargar el material en el cargador de espiral

- Cargar el material en la tolva del alimentador volumétrico

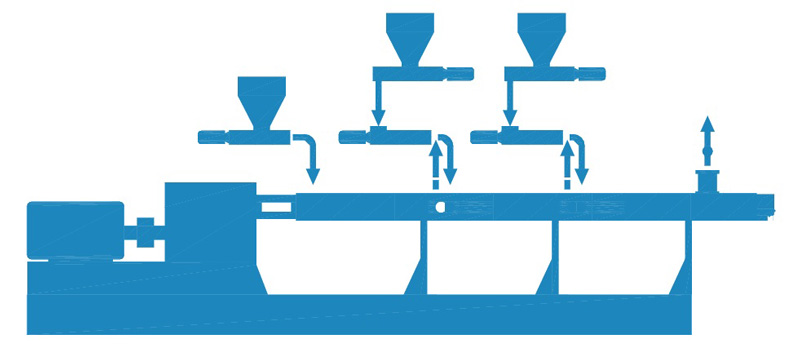

Sistema de alimentación por pérdida de peso (automático y de mayor precisión)

- Ponga la materia prima en cada tanque en el suelo.

- El cargador de vacío transportará cada componente al silo de almacenamiento.

- La materia prima caerá en el alimentador de pérdida de peso automáticamente. El sistema de alimentación alimentará el material por separado en la extrusora de acuerdo con la configuración de su fórmula en la HMI.

Loss-in-weight feeding system & Side Force Feeder

b) Especificaciones técnicas de la extrusora

De acuerdo con su aplicación y producción, hay muchas opciones diferentes de extrusoras.

| Modelo | Diámetro (mm) | Max. Velocidad (rpm) | Motor (kW) | L/D | Producción (kg/hr) |

|---|---|---|---|---|---|

| SAT52 | 51.4 | 800 | 110 | 48-52 | 250-350 |

| SAT65 | 62.4 | 800 | 160 | 48-52 | 450-600 |

| SAT75 | 71.4 | 800 | 250 | 48-52 | 700-900 |

| SAT95 | 93 | 600 | 600 | 48-52 | 1200-1600 |

| Modelo | Diámetro (mm) | Max. Velocidad (rpm) | Motor (kW) | L/D | Producción (kg/hr) |

|---|---|---|---|---|---|

| SAT-T52 | 51.4 | 600 | 110 | 44-48 | 400-500 |

| SAT-T65 | 62.4 | 600 | 160 | 44-48 | 600-800 |

| SAT-T75 | 71.4 | 600 | 250 | 44-48 | 900-1100 |

Amasadora + Extrusora de un solo tornillo

| Modelo | Amasador Volumen (Litros) | Diámetro del tornillo (mm) | Velocidad del tornillo (rpm) | Motor (kW) | Producción (kg/hr) |

|---|---|---|---|---|---|

| K75-TDD150 | 75 | 150 | 75 | 110/75 | 600-700 |

| K110-TDD180 | 110 | 180 | 75 | 160/90 | 900-1100 |

Amasadora + Extrusora de doble tornillo

| Modelo | Amasador Volumen (Litros) | Diámetro del tornillo (mm) | Velocidad del tornillo (rpm) | Motor (kW) | Producción (kg/hr) |

|---|---|---|---|---|---|

| K75-SAT75 | 75 | 71.4 | 600 | 110/132 | 800-900 |

| K110-SAT95 | 110 | 93 | 400 | 160/200 | 1500-1700 |