Masterbatch de color

La composición de masterbatch de color es una de las principales aplicaciones de la extrusora de doble tornillo. Este se utiliza para cualquier polímero y todo tipo de productos.

Hay tres tipos de masterbatch de color:

1) Masterbatch monocolor o SPC (concentrado de un solo pigmento): compuesto de polímero con un solo pigmento y, en su mayoría, sin cera ni aditivo.

2) Masterbatch a medida o coloración personalizada: mezcla de diferentes gránulos de masterbatch monocolor para obtener el color deseado por el cliente

3) Masterbatch a medida: mezcla de polímero y varios pigmentos y aditivos

USEON ha suministrado más de 700 juegos de máquinas de alto rendimiento para Color MB. Nos gustaría compartir la experiencia para las siguientes aplicaciones especiales.

Índice de contenidos

La fórmula básica

| Base Resin | Pigments | Additives |

|---|---|---|

| PE/PP/PS/PVC | Organic pigments 15-40% | PE wax |

| PET/PA/PBT | Inorganic pigments incl.: TiO2 35-70% Carbon black 35-55% Effect Pigment 15-40% | White Oil |

| TPE/TPR/EVA | Anti oxidant | |

| PLA/PBS/PBAT | ZnSt |

Aplicaciones

- Fibra ( Alfombra, Textiles, Tapicería, etc . )

- Película ( Bolsas de la compra, película de fundición, película de múltiples capas, etc. )

- Moldeo por soplado ( Envases médicos y cosméticos, envases para lubricantes y pinturas, etc. )

- Moldeo por extrusión (láminas, tubos, alambres y cables, etc.)

- Moldeo por inyección ( Automóviles, Electrónica, Construcción, Artículos para el hogar, Muebles, Juguetes, etc. )

Experiencia para aplicaciones especiales

1) PP Base Mono y Masterbatch a medida para BCF&CF

Hay más de 20.000 colores para la alfombra base de PP, el hilo BCF&CF. Por lo tanto, es mejor fabricar primero el Masterbatch Mono Color y luego producir el Masterbatch Tailor-Made para el producto final.

Para el Masterbatch monocolor:

- Un extrusor para un tipo de color (por ejemplo, del rojo claro al rojo oscuro).

- La mayoría de los pigmentos necesitan un proceso de premezcla para una mejor dispersión. Se necesita una sala separada y un sistema de recogida de polvo para el mezclador. Y el PP en forma de polvo es necesario para la composición de una sola vez. Sólo se necesita PP en forma de pellets, si se realiza el proceso de composición dos veces y la primera vez se compone con un sistema de alimentación dividido.

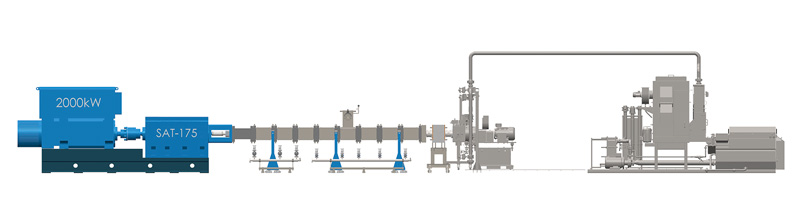

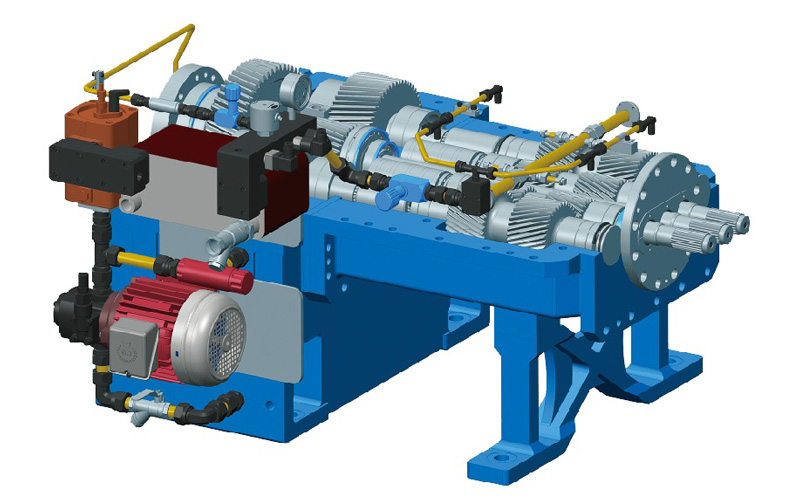

- Es mejor utilizar la extrusora de triple tornillo para una mejor dispersión y mayor rendimiento, debido al 40% de volumen libre adicional y un tornillo más para la mezcla.

| Modelo | Diámetro (mm) | Max. Velocidad (rpm) | Motor (kW) | L/D | Producción (kg/hr) |

|---|---|---|---|---|---|

| SAT-T52 | 51.4 | 600 | 110 | 44-48 | 250-350 |

| SAT-T65 | 62.4 | 600 | 160 | 44-48 | 450-600 |

Para Masterbatch a medida:

- Es una producción limpia con alto grado de automatización.

- Sólo necesita un alto par de torsión y una alta velocidad de tornillo para una mayor producción.

- Tipo de limpieza rápida de la placa de troquelado para el cambio de color, sin calentador, sólo necesita 2 minutos para cambiar la placa de troquelado para un color diferente.

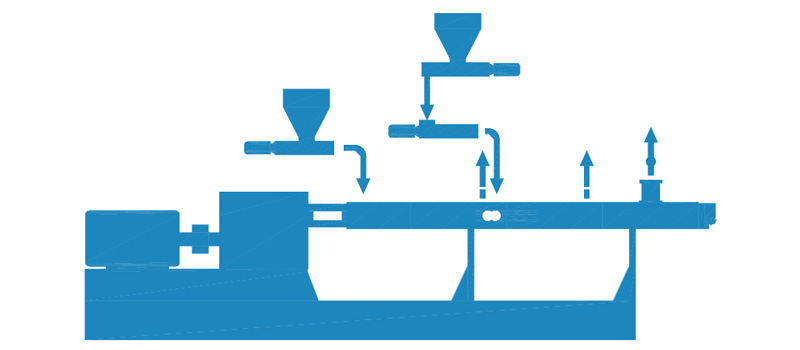

Dos tipos de proceso:

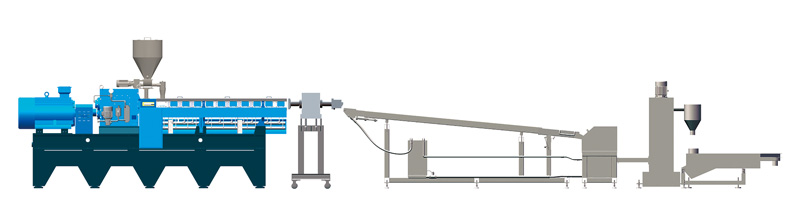

1) Mezclador + Extrusora de doble tornillo + Peletización de filamentos con refrigeración por agua

2) Alimentación por pérdida de peso + Extrusora de doble tornillo + Peletización de filamentos con refrigeración por agua

Especificaciones técnicas de la extrusora:

| Model | Diameter (mm) | Max. Speed (rpm) | Motor (kW) | L/D | Output (kg/hr) |

|---|---|---|---|---|---|

| SAT40 | 41 | 800 | 55 | 40 | 150-200 |

| SAT52 | 51.4 | 800 | 110 | 40 | 250-350 |

| SAT65 | 62.4 | 800 | 160 | 40 | 450-600 |

2) PBT Base Color Masterbatch para POY&FDY

- El PBT tiene menos viscosidad que el PP, por lo que necesita un diseño de tornillo especial

- El PBT en forma de polvo es necesario para el proceso de premezcla, y necesita una sala separada y un sistema de recogida de polvo para el mezclador

- Sistema de vacío fuerte para eliminar la humedad y la caída mínima de IV

- Es mejor utilizar la extrusora de triple tornillo para una mejor dispersión y mayor producción

- El espacio entre los tornillos gemelos y el espacio entre el tornillo y el barril debe ser mínimo. Así que es mejor una extrusora pequeña

3) Masterbatch de color base PET para PSF

- Las PSF se fabrican siempre a partir de PET reciclado

- La consulta de dispersión es menor que la del Masterbatch de color para POY

- La fórmula más popular: copos de botella (con un tamaño inferior a 10 mm) compuestos con un 25-40% de polvo de negro de humo mediante la alimentación dividida y la granulación de filamentos con refrigeración por agua.

- Alimentación dividida por dos alimentadores de pérdida de peso, con mínima contaminación de polvo

- Prefiero utilizar el sistema de granulación de filamentos bajo el agua para obtener un mayor rendimiento: los filamentos entran en la granuladora automáticamente por el flujo de agua, incluso los filamentos se rompen durante el cambio de filtro. Por lo tanto, casi no habrá residuos durante el proceso de fabricación.

4) Masterbatch de efectos especiales

- Los pigmentos de efecto se utilizan tanto en el ámbito decorativo de los plásticos como en el funcional y se han convertido en una parte esencial de los diseños de productos modernos. Los desarrollos sociales y las tendencias de color asociadas se investigan constantemente. Los colores seleccionados se refinan con pigmentos de efecto especial y hacen que el producto final sea único y digno. El principal tipo de Masterbatch de efecto especial:

- Efecto perlado

- Efecto metálico

- Efecto fluorescente

- Efecto mármol/granito

- Fosforescente (brillo en la oscuridad)

- Fragancia

- Los pigmentos de efecto tienen una estructura de capas y un tamaño de partícula de hasta 170 micras. Es sensible al cizallamiento, por lo que el mejor proceso es, por tanto, la alimentación dividida – alimentación en el quinto barril de la extrusora mediante un alimentador de fuerza lateral

- Necesita elementos de amasado especiales con más efecto de distribución que de dispersión

- Necesita menos fuerza de cizallamiento pero más mezcla

5) Micro Pellets Color Masterbatch

Los micro pellets son pellets con un tamaño de ≤ 1mm, que se fabrican utilizando el sistema de granulación bajo el agua.

Ventajas

Debido a su pequeño tamaño de partícula los micro pellets se extienden de forma mucho más uniforme y se distribuyen más finamente, como el polímero crudo convencional. Por el contrario, los lotes maestros convencionales con gránulos de tamaño “normal” deben utilizarse en dosis más altas para lograr el efecto deseado. Por lo tanto, al utilizar microgranulados, se necesitan menos colorantes, lo que supone un importante ahorro de costes, ya que los lotes maestros son extremadamente caros en comparación con los polímeros en bruto. Los lotes maestros en forma de microgranulado son más fáciles de manejar, se dosifican mejor y no tienen polvo.